Un occhio 'speciale' per il controllo 4.0 dei farmaci

SEA Vison

di Francesco Gastaldi

Uno spettro infinito di colori, nome in codice Arlecchino come la maschera più amata della Commedia dell’Arte, per tracciare ed eliminare ogni difetto di fabbricazione. Questo è stato l’inizio. L’oggi è rappresentato da un software sofisticato per azzerare i margini di errore dall’industria farmaceutica. Il domani, algoritmi che guardano alle nuove frontiere dell’Intelligenza Artificiale, alle Reti neurali, all’Edge computing e Deep Analytics.

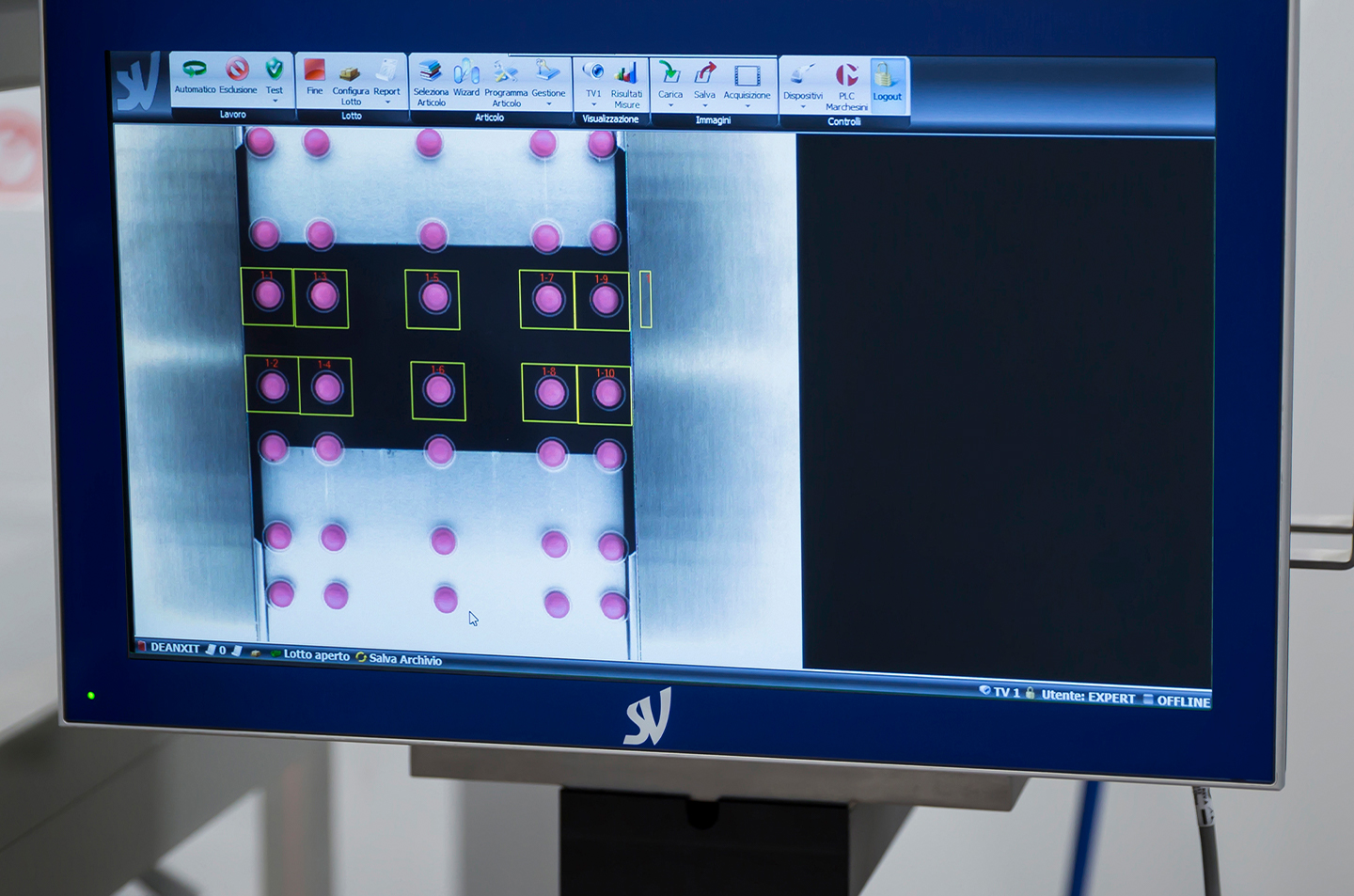

SEA Vision nasce nel 1995, in una cascina in campagna sulle rive del Ticino: un piccolo laboratorio in cui due ricercatori universitari del Dipartimento di Ingegneria, specializzati in visione artificiale, misero a punto il primo sistema di visione a colori per l’ispezione dei blister farmaceutici: tablets, capsule, pillole, polvere, tutto scrupolosamente passato al setaccio alla caccia di possibili imperfezioni, inammissibili in un settore sensibile come quello dell’industria farmaceutica. Oggi l’ex spin-off universitario pavese è un mattone imprescindibile, un asse portante della filiera: ispezione, controllo minuzioso, tracciabilità, vidimazione, tutto passa attraverso l’occhio vigile delle telecamere e dei software progettati e costruiti da SEA Vision appositamente per la catena produttiva del farmaco.

“Harlequin è diventato sinonimo di sistema di visione a colori e lo è ancora oggi - racconta con orgoglio Luigi Carrioli, presidente di SEA Vision - Come il “kleenex” per i fazzoletti usa e getta, o il Ferodo precursore dei sistemi di frenata. Questo è stato Harlequin, non un semplice antenato ma un vero e proprio precursore”.

L’azienda pavese è un gioiello nel campo della visione a colori, e dai tempi di Harlequin si è evoluta in modo rapido e costante: software di visione per il controllo dei blister e del packaging esterno, software per il tracciamento dei farmaci, applicativi per gestire linee di confezionamento, una software suite, Yudoo, per guidare le aziende farmaceutiche verso il mondo 4.0.

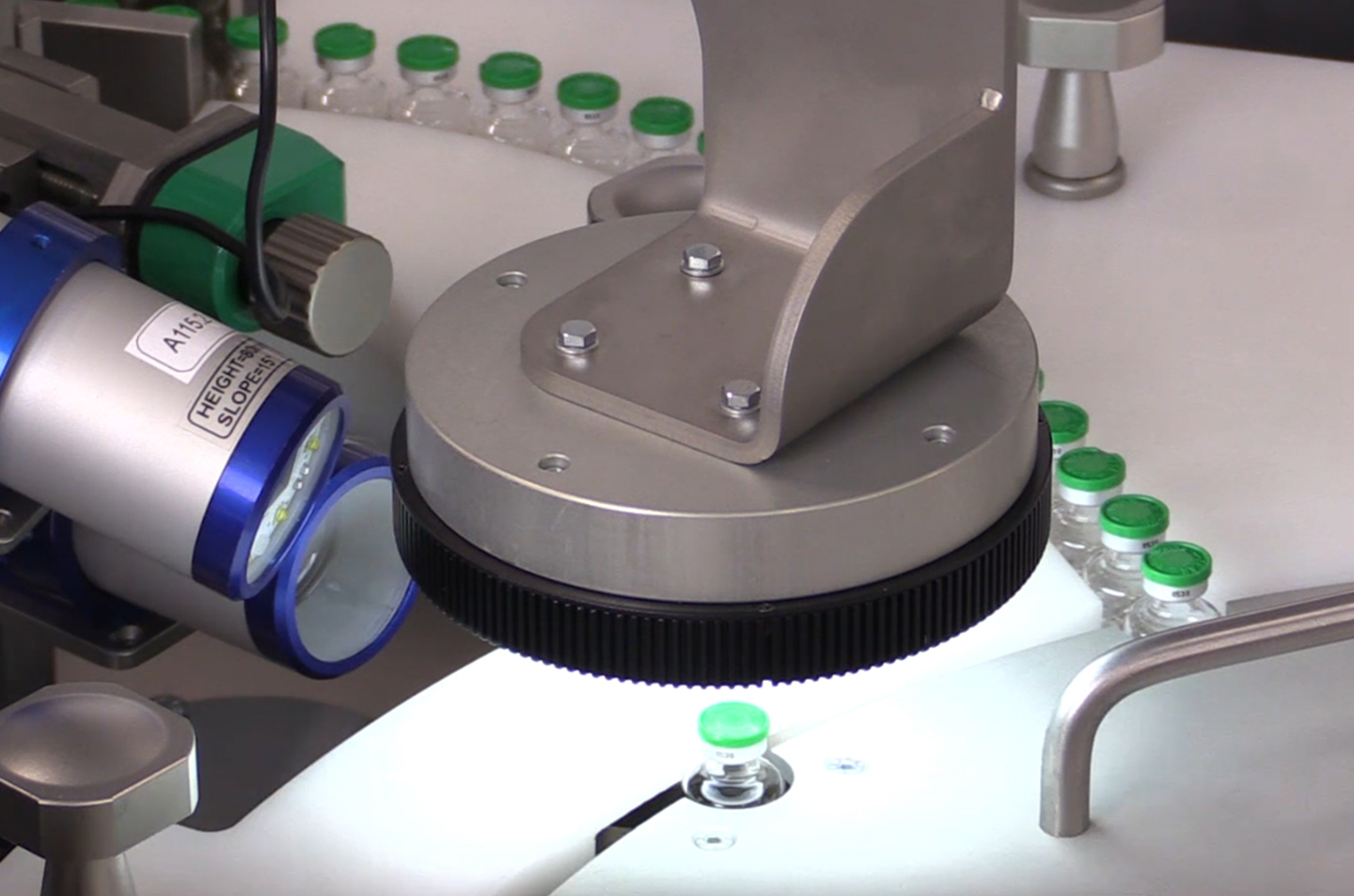

“Il nostro compito non è altro che seguire la regola numero uno dell’automazione, tendere all’eliminazione dell’errore umano - racconta Carrioli -. Il controllo del blister, ad esempio, parte da un’immagine a colori che viene confrontata con tutta una serie di parametri fisici predefiniti. Se le differenze sono fuori tolleranza, il prodotto è scartato. Dai blister ci siamo poi allargati a tutto il resto della linea di confezionamento, dal controllo dei materiali e dei codici stampe, al controllo dell’integrità delle confezioni, delle ghierature per i flaconi da sterile e del corretto assemblaggio dei componenti. Si pensi ad esempio ai flaconi pensati per i vaccini: tutto deve essere assemblato, dall’astina al backstop, plunger e aghi; sono controlli che noi facciamo abitualmente, attualmente anche per alcune big industries che producono i vaccini anti-Covid per l’Europa”.

Dallo spin-off universitario all’assemblaggio dei vaccini e, in futuro, all’Intelligenza Artificiale

“Ricordo quando iniziammo quest’avventura io e il mio socio Michele Cei, oggi amministratore delegato. In quattro ricercatori mettemmo a punto il primo sistema di visione al mondo in un locale concessoci dal suocero del mio socio. L’anno scorso siamo entrati nella nuova sede di via Treves, un edificio di tre piani su 4mila metri quadrati con uffici, laboratori informatici, spazi dedicati a ricerca e sviluppo, e alla produzione di sistemi e macchinari ad altissima precisione”.

Vent’anni dopo SEA Vision è diventata una delle software house leader a livello globale nella produzione non solo di sistemi di visione a colori, ma di hardware e software per le macchine di confezionamento. Un anello fondamentale, imprescindibile nella catena del valore dell’industria farmaceutica. Un “vigilante” 24/7 ad alta precisione per il controllo dei farmaci. Ma che può essere applicato anche ad altri settori, come l’automotive, o la cosmetica. Una filiera produttiva, quest’ultima, con cui SEA Vision ha iniziato a collaborare da tempo. E dove la precisione è più di un obbligo

“Non per nulla i nostri sistemi sono considerati critici dal punto della qualità finale del prodotto, soggetti a test di collaudo molto severi e alle ispezioni continue dei clienti che vogliono sincerarsi che qui siano in essere tutte le procedure corrette per la produzione di software/hardware. E anche la vita interna dell’azienda deve essere regolata al massimo rispetto degli standard di qualità. Per la farmaceutica il nostro valore aggiunto è garantire correttezza, integrità, assenza di frammischiamenti nei prodotti che vengono messi in commercio. Il processo produttivo è molto meno banale di ciò che si crede per cui il controllo deve essere efficace ed efficiente altrimenti la probabilità di avere un prodotto non conforme diventa molto alta: è facile rompere una compressa o avere della polvere vagante sul nastro di alluminio”.

C’è poi da assicurare la tracciabilità del farmaco, in un settore in cui è molto alto il rischio della contraffazione e dei mercati “paralleli” illegali

“In questo caso il nostro software Track&Trace copre l’intero processo di serializzazione del farmaco. Alle aziende forniamo però anche applicativi che con la massima precisione permettono sia la gestione delle linee di confezionamento dei farmaci che la raccolta dei dati di processo e per la Business Analysis. Il margine di errore - racconta Carrioli - è ridotto, anche un blister ogni diecimila, normalmente scartato per “eccesso”. Ovvero, meglio eliminare qualcosa in più per essere sicuri che ritrovarsi un problema a posteriori, come prodotti rotti o sbeccati, o Dio non voglia, frammischiamenti fra prodotti diversi”.

Impresa specializzata della filiera del farmaco, SEA Vision lavora a stretto contatto da anni anche quella della cosmetica

“Un ramo per noi per ora secondario rispetto a quello farmaceutico ma che prevede challenge estremamente significativi e sul quale stiamo lavorando moltissimo a livello di ricerca e sviluppo, in ottica futura. Con l’Intelligenza Artificiale ci saranno un’infinità di problematiche complesse, oggi difficilmente risolvibili, che potranno essere eliminate. Banalmente gli errori oggi impercettibili su fogge e grane di prodotti cosmetici che oggi sfuggono anche al più complesso sistema di visione perché sono impercettibili. Ma le applicazioni possono interessare anche altri settori, come l’automotive – ad esempio la misura delle valvole nei motori a scoppio che richiede precisione estrema – o il tessile”.

L’ex spin-off è oggi una multinazionale presente in sei Paesi fra Stati Uniti, Spagna, Francia, Brasile, Argentina e Russia, e una piccola potenza nel campo della tecnologia che nasce nel cuore della Bassa Lombarda: 186 dipendenti nella sede italiana e altri 150 circa nelle sedi estere. Quasi 50 milioni di euro di fatturato nel 2020. Un concorrente acquisito in Argentina, e una startup, Argo, specializzata nella messa a punto di sistemi di visione con l’Intelligenza Artificiale, entrata nel mondo SEA Vision al 100 per cento. Nonostante l’internazionalizzazione, il “cuore pulsante” della produzione - 6500 sistemi installati in tutto il mondo più altre 1500 linee di serializzazione per la tracciabilità dei farmaci, resta pero’ a Pavia, la città dove tutto è nato.

“All’inizio è stata una scelta di cuore: io mi sono laureato all’Università di Pavia, una delle più prestigiose in Italia, il mio socio è nato qui e qui abbiamo deciso, vent’anni dopo il primo sistema di visione, di insediare il nostro headquarter; ma anche perché il futuro di Pavia sarà sempre più legato a Milano. Con l’alta velocità Milano-Pavia e il quadruplicamento della linea ferroviaria è destinata a diventare un’appendice di lusso della metropoli. In termini di rigenerazione urbana, una volta recuperate tutte le grandi aree dismesse, Milano guarderà a Pavia, che ha un grande passato di insediamenti industriali, un alto livello di vivibilità e un polo universitario che in sinergia con gli atenei milanesi potrebbe rappresentare un distretto universitario estremamente attrattivo a livello internazionale. Faccio un esempio, il corso di studi in Intelligenza Artificiale, in inglese, sarà dislocato nelle tre sedi di Pavia, Statale e Bicocca”.